干混砂浆在国内已经取得了长足的发展并奠定了其不可代替的主导地位。随着近2年来混凝土生产企业市场的萎缩,转而生产湿拌砂浆似乎成为一种摆脱经营困境的选择,但是湿拌砂浆真的如传说中的那样具有“成本低、质量好、使用方便”的优点吗?究竟该如何看待湿拌砂浆的作用?本文根据对广东等地湿拌砂浆生产和应用情况的实地考察进行了研究并得出了结论。

一、 湿拌砂浆的基本特征

图1

湿拌砂浆,顾名思义,如图1,其基本特征如下:

1、 在生产环节加水,但又要满足运输和使用所产生的等待时间;

2、 采用湿砂作为骨料,因湿砂无流动性,因此无法筛分和获得产品所需级配;

3、 因采用混凝土罐车运输,适合跟混凝土施工一样的浇筑量大、施工简单、所需时间短的施工应用,如地坪浇筑;

作为水硬性胶凝材料,水泥加水后就会产生水化反应并凝结固化,因此从生产和应用上来讲,尽可能晚的加水是解决绝大部分水泥基材料应用问题的宗旨。在生产环节即加水,意味着后续所有的工作都要围绕着如何延迟水泥凝结固化、如何提高运输速度和方量、如何加快使用速度来进行。但是,这与砌筑、抹灰砂浆“量小、分散、速度慢”的现场施工特点和要求是相左的。

此外,如混凝土需要有级配的骨料一样,砂浆也需要合理的级配才能保证一定的施工性能和指标的实现,其中砂的级配就比较关键,而单纯的细度模数的概念并不能体现级配的组成。干砂或者机制砂具有良好的流动性和可筛分性,通过规范设计的干混砂浆生产线的筛分和存储系统,可以形成产品配方所需的不同级配。湿拌砂浆因采用未经处理的没有流动性的湿砂,产品质量和性能只能取决于砂源,实际上没有生产质量的控制。如果采用经过筛分和不同级配的机制砂,湿拌砂浆原材料成本又会大大上升。

二、 湿拌砂浆的配方成本

相比干混砂浆,同样施工面积,湿拌砂浆主材和添加剂消耗更多,配方成本更高。

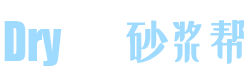

目前,业界普遍存在一种说法,认为湿拌砂浆因“不需要”烘干砂浆,所以材料成本低于干混砂浆,甚至湿拌砂浆的生产厂家也认为自己的砂浆材料成本低于干混砂浆,事实果真这样吗?经过调查,我们以M10的抹灰砂浆为例,详细列举并比较了湿拌砂浆和干混砂浆的配方及材料成本对比,详见表一:

表一

由表一可知,当干混砂浆加水量和湿密度分别为通常的18.5%和1.8时,干混砂浆中水泥、粉煤灰和砂用量均少于湿拌砂浆,仅配方中主材的用量干混砂浆就比湿拌砂浆节省约15元;这刚好是砂烘干的费用;另外,添加剂这一项,湿拌砂浆因额外使用了缓凝剂和减水剂,成本反而增加了约16元;如果要达到和干混砂浆同样的保水率,湿拌砂浆的配方成本至少要比干混砂浆高出15-16元/方。

如果干混砂浆生产企业能够充分发挥干混砂浆在配方技术和生产技术方面的灵活性和优势,进一步降低加水量和湿密度,干混砂浆的配方成本优势将更加突出。

三、 湿拌砂浆的生产过程及质量控制要求和隐患

受到砂含水率及级配不稳定的双重影响,湿拌砂浆的生产和质量控制相比干混砂浆更为困难和复杂。

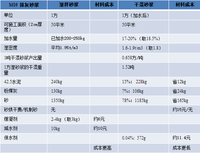

图2

湿拌砂浆筒仓可借助经过一定改造的混凝土搅拌站生产,但不同于混凝土的生产,由于减水剂和缓凝剂的使用对砂含水率的变化十分敏感,而砂浆的需水量也会因为砂级配的变化而变化(如图2所示),这导致湿拌砂浆在生产线中需要经常调整加水量、减水剂、缓凝剂的添加量,否则砂浆的稠度、密度、凝结时间、开放时间、强度等指标都会相应改变。而在实际生产过程中是很难做到频繁检测和调整的。更严重的是,这些检验只能在事后进行,实际上,由于无法知道下一批次砂级配和含水率的波动,配方的调整实际上也没有依据。

因此,湿拌砂浆的添加剂供应商以及生产企业经常会谈到的几个问题是:“每天进行减水剂掺量适配”、“通过稠度和密度的检测来判断减水剂掺量和水的掺量是否合适”、“每罐车砂浆都要上看料台进行取样检测,合格后才能出厂”(如果稠度和密度不合适,则无法补救)、“砂浆运输时不能转动罐体否则有可能会变稀”、“如果不转动罐体则有可能离析”、“砂浆太干或太稀”、“砂太粗或太细”、等等。当砂浆与混凝土共线生产时,几乎不可避免的会出现砂浆中混入大颗粒骨料的问题,严重影响施工质量。

此外,湿拌砂浆因预先加水,对运输和使用时间有严格要求,基本上必须按照工地要求生产和运输送料,生产企业基本无固定的生产安排,生产量及运输时间基本取决于工地施工人数和施工时间,极易造成生产管理和调度的混乱,增加人工及材料成本的支出。

四、 湿拌砂浆的运输及成本分析

由于砂浆现场施工使用具有 “量小、分散、速度慢”的特点,湿拌砂浆的运输需要消耗更多的车辆,运输成本高,管理难度大。

当前建筑工地抹灰施工的特点要求湿拌砂浆的运输送料具有以下特点:

1、 因湿拌砂浆本身的特性,送料有时间限制——需后半夜3-7点完成送料,此外白天经常必须送2-3方/车补料(如图3);生产和物流基本在后半夜,并且取决于跟工地的每天协调和跟进;

图3

2、 材料运输受交通、施工人数、施工时间等影响很大。事实上因为生产和调度人手有限,内部车辆调度问题等,很难及时、按时照顾到工地需求;

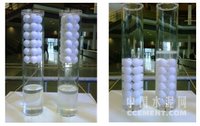

我们以同样的生产运输量来比较一下湿拌砂浆和干混砂浆在物流运输环节的成本,见表二(30公里运距):

表二

对于一个年产销10万方的湿拌砂浆站而言,由于湿拌砂浆需要每天在有限的4个小时内运输完成300方砂浆,需要集中大量的车辆和司机,特别是随着罐车方量的减小,比如4方的车辆,更是达到了惊人的数量,人工的成本也大幅上升。随着国家对大方量罐车的逐步限制和取缔,势必使得湿拌砂浆的本来就高的运输成本再次大幅上升。

相比而言,对于一个年产销15万吨的干混砂浆厂而言,由于没有运输的时间限制和要求,企业不但可以自主灵活决定生产和调配运输车辆,而且运输车的数量和司机数量也较少,成本相对较低,管理也较容易。

五、 湿拌砂浆的施工问题及要求

在实际施工中,湿拌砂浆的施工工艺更为严苛,需淋水、界面、厚度限制、批荡时间限制、需要后期养护等,施工需要开展人海战术,几乎把所有的问题和质量隐患都抛给了工地,而干混砂浆则用多少取多少、基层无需淋水、可厚层一次性施工、也可薄层施工、不存在尾浆、无需养护,最大程度的提高了施工的效率和质量。

由于湿拌砂浆必须采用减水剂和缓凝剂等外加剂以适应先加水造成的一些问题,也因为这些外加剂本身的特性,造成了湿拌砂浆自身无法克服的材料性能方面的种种弊端,也给施工单位增加了很多额外的工序和麻烦,造成施工成本的上升和施工质量的隐患。

1、因减水剂的使用产生流挂、无法厚层施工、施工速度低、工作量大;

2、 因材料保水率很低又无法做到薄层施工;

3、因缓凝剂的使用和砂含水量及级配的不稳定无法控制工作时间;

4、因过度搅拌带来含气量增加导致强度下降;

5、稠度受搅拌和运输及天气影响很大;

因砂浆品质无法控制导致对基层处理要求很高;

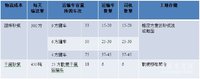

图4

湿拌砂浆生产企业需要反复跟用户强调下述要求,如图4:“尽快上楼”、“注意干裂”、“基层需要淋水处理和界面处理”、“注意抹灰砂浆太厚滑落,需多遍抹灰”、“掌握收水时间”、“不要使用尾浆”、“头遍抹灰后隔天淋水再抹第二遍灰”,“砂浆需保湿养护”,等等。可以看到,湿拌砂浆的施工速度缓慢、工序繁杂,反复施工,多遍抹灰、等待,造成最终施工成本极大上升,质量无法控制。

此外,由于湿拌砂浆送料量大,而砌筑抹灰又具有小而散的特点,所以湿拌砂浆的施工基本上需要依靠“人海战术”或者“频繁送料”, 以砌筑砂浆为例,每平方米砌体使用砂浆约0.064立方米,实际施工中用量更少,一车8方的砂浆,可砌筑砌体125立方米,以200毫米厚墙体为例折合墙体面积为625平方米,因此,需要同时集中大量的人力(约70多人)、物力同时进行施工,这不但增加了组织管理难度和安全风险,而且现在也很难找到这么多人同时在一个工地作业。对于抹灰施工而言,一般工地每栋楼只有约10人抹灰(5个大工5个小工),如果按照人均完成40平米抹灰施工的话,每天的抹灰砂浆用量不超过8方,且需要至少14个小时的“拉锯战”才能完成。这样以来,湿拌砂浆需要天天送料、且要求工地的抹灰工数量稳定,而干混砂浆散装筒仓内的30吨砂浆可满足2.5天的用量,出车频率和运输成本孰高孰低一目了然。

六、湿拌砂浆和干混砂浆的机械化施工比较

湿拌砂浆如果想要采用机械化施工,如图5,相比人工施工方式,额外面临以下问题:

1、为适应泵送及喷涂要求,水泥、粉煤灰、外加剂用量及成本进一步上升;

2、罐车在工地滞留时间超过半天甚至1天、且罐体需要转动以避免材料离析,油耗、人工费用巨大,运输车效率更低、物流成本更高;

3、单次喷涂厚度不超过0.5厘米,无法一次完成2CM抹灰厚度,效率低;

4、9方砂浆输送并喷涂需要完成450平米,至少需要半天,且人工无法同期完成抹灰工作;需靠人海战术,与人工短缺矛盾;

5、输送高度有限,容易堵管,造成施工无法完成或者效率低下;

6、清洗管道需要约0.5-1吨水,造成工地污染;

图5、图6

相比人工施工方式,散装干混砂浆的机械化施工(如图6)则让施工变得异常简单和高效。相比湿拌砂浆而言,具有如下优势:

1、 仅外加剂成本上升;

2、 物流无成本增加;

3、 工地使用简单便捷、全自动化;

4、 输送高度高,无需清洗管道;

5、 单次喷涂厚度达2厘米,砌体无需界面淋水和养护等繁杂工序,降低施工费

6、 降低人工使用到个位数,提高施工速度

七、湿拌砂浆的适用性及结论

湿拌砂浆因其特点,更加适合施工简单、一次性浇筑量大的流动性地坪砂浆的机械施工;因此,湿拌砂浆所涵盖的砂浆品种较为单一,业务范围也非常有限;而干混砂浆却可以涵盖所有墙材所需的薄层、厚层的砌筑和抹灰砂浆,半干性地坪砂浆、流动性地坪砂浆,以及所有的特种砂浆如瓷砖胶、腻子、保温、防水、自流平、灌浆料等等,客户面广、业务范围宽。

综上所述,湿拌砂浆因其在生产环节加水,从产品性能上讲,不适合砌筑抹灰砂浆的特性和施工要求,无法满足新型墙材对砂浆品质的要求,无法满足劳务短缺的施工要求;此外,配方成本高、物流成本高、生产安排无自主权、施工工艺复杂、质量隐患多也是其无法克服的缺陷。

从发展历程看,德国、日本等最早发展预拌砂浆的国家,目前湿拌砂浆的份额不超过预拌砂浆总量的12%,而且基本都是地坪砂浆。中国预拌砂浆行业从1982年诞生的821的腻子起算,已走过32年的发展历程,尤其是在普通砂浆发展初期,即2007年六部局砂浆“禁现”文件出台前,干湿砂浆之争实际上已由市场做出了选择。最先起步的上海、北京、天津无一例外的都是湿拌先行,最终建筑工地和市场还是选择了干混砂浆。

从实际应用的情况看,处于目前施工模式和现有技术条件下,湿拌砂浆相对干拌砂浆会大大增加ZF监管难度、物流成本和施工组织难度,其社会效益、经济效益都低于干混砂浆。

一、 湿拌砂浆的基本特征

图1

湿拌砂浆,顾名思义,如图1,其基本特征如下:

1、 在生产环节加水,但又要满足运输和使用所产生的等待时间;

2、 采用湿砂作为骨料,因湿砂无流动性,因此无法筛分和获得产品所需级配;

3、 因采用混凝土罐车运输,适合跟混凝土施工一样的浇筑量大、施工简单、所需时间短的施工应用,如地坪浇筑;

作为水硬性胶凝材料,水泥加水后就会产生水化反应并凝结固化,因此从生产和应用上来讲,尽可能晚的加水是解决绝大部分水泥基材料应用问题的宗旨。在生产环节即加水,意味着后续所有的工作都要围绕着如何延迟水泥凝结固化、如何提高运输速度和方量、如何加快使用速度来进行。但是,这与砌筑、抹灰砂浆“量小、分散、速度慢”的现场施工特点和要求是相左的。

此外,如混凝土需要有级配的骨料一样,砂浆也需要合理的级配才能保证一定的施工性能和指标的实现,其中砂的级配就比较关键,而单纯的细度模数的概念并不能体现级配的组成。干砂或者机制砂具有良好的流动性和可筛分性,通过规范设计的干混砂浆生产线的筛分和存储系统,可以形成产品配方所需的不同级配。湿拌砂浆因采用未经处理的没有流动性的湿砂,产品质量和性能只能取决于砂源,实际上没有生产质量的控制。如果采用经过筛分和不同级配的机制砂,湿拌砂浆原材料成本又会大大上升。

二、 湿拌砂浆的配方成本

相比干混砂浆,同样施工面积,湿拌砂浆主材和添加剂消耗更多,配方成本更高。

目前,业界普遍存在一种说法,认为湿拌砂浆因“不需要”烘干砂浆,所以材料成本低于干混砂浆,甚至湿拌砂浆的生产厂家也认为自己的砂浆材料成本低于干混砂浆,事实果真这样吗?经过调查,我们以M10的抹灰砂浆为例,详细列举并比较了湿拌砂浆和干混砂浆的配方及材料成本对比,详见表一:

表一

由表一可知,当干混砂浆加水量和湿密度分别为通常的18.5%和1.8时,干混砂浆中水泥、粉煤灰和砂用量均少于湿拌砂浆,仅配方中主材的用量干混砂浆就比湿拌砂浆节省约15元;这刚好是砂烘干的费用;另外,添加剂这一项,湿拌砂浆因额外使用了缓凝剂和减水剂,成本反而增加了约16元;如果要达到和干混砂浆同样的保水率,湿拌砂浆的配方成本至少要比干混砂浆高出15-16元/方。

如果干混砂浆生产企业能够充分发挥干混砂浆在配方技术和生产技术方面的灵活性和优势,进一步降低加水量和湿密度,干混砂浆的配方成本优势将更加突出。

三、 湿拌砂浆的生产过程及质量控制要求和隐患

受到砂含水率及级配不稳定的双重影响,湿拌砂浆的生产和质量控制相比干混砂浆更为困难和复杂。

图2

湿拌砂浆筒仓可借助经过一定改造的混凝土搅拌站生产,但不同于混凝土的生产,由于减水剂和缓凝剂的使用对砂含水率的变化十分敏感,而砂浆的需水量也会因为砂级配的变化而变化(如图2所示),这导致湿拌砂浆在生产线中需要经常调整加水量、减水剂、缓凝剂的添加量,否则砂浆的稠度、密度、凝结时间、开放时间、强度等指标都会相应改变。而在实际生产过程中是很难做到频繁检测和调整的。更严重的是,这些检验只能在事后进行,实际上,由于无法知道下一批次砂级配和含水率的波动,配方的调整实际上也没有依据。

因此,湿拌砂浆的添加剂供应商以及生产企业经常会谈到的几个问题是:“每天进行减水剂掺量适配”、“通过稠度和密度的检测来判断减水剂掺量和水的掺量是否合适”、“每罐车砂浆都要上看料台进行取样检测,合格后才能出厂”(如果稠度和密度不合适,则无法补救)、“砂浆运输时不能转动罐体否则有可能会变稀”、“如果不转动罐体则有可能离析”、“砂浆太干或太稀”、“砂太粗或太细”、等等。当砂浆与混凝土共线生产时,几乎不可避免的会出现砂浆中混入大颗粒骨料的问题,严重影响施工质量。

此外,湿拌砂浆因预先加水,对运输和使用时间有严格要求,基本上必须按照工地要求生产和运输送料,生产企业基本无固定的生产安排,生产量及运输时间基本取决于工地施工人数和施工时间,极易造成生产管理和调度的混乱,增加人工及材料成本的支出。

四、 湿拌砂浆的运输及成本分析

由于砂浆现场施工使用具有 “量小、分散、速度慢”的特点,湿拌砂浆的运输需要消耗更多的车辆,运输成本高,管理难度大。

当前建筑工地抹灰施工的特点要求湿拌砂浆的运输送料具有以下特点:

1、 因湿拌砂浆本身的特性,送料有时间限制——需后半夜3-7点完成送料,此外白天经常必须送2-3方/车补料(如图3);生产和物流基本在后半夜,并且取决于跟工地的每天协调和跟进;

图3

2、 材料运输受交通、施工人数、施工时间等影响很大。事实上因为生产和调度人手有限,内部车辆调度问题等,很难及时、按时照顾到工地需求;

我们以同样的生产运输量来比较一下湿拌砂浆和干混砂浆在物流运输环节的成本,见表二(30公里运距):

表二

对于一个年产销10万方的湿拌砂浆站而言,由于湿拌砂浆需要每天在有限的4个小时内运输完成300方砂浆,需要集中大量的车辆和司机,特别是随着罐车方量的减小,比如4方的车辆,更是达到了惊人的数量,人工的成本也大幅上升。随着国家对大方量罐车的逐步限制和取缔,势必使得湿拌砂浆的本来就高的运输成本再次大幅上升。

相比而言,对于一个年产销15万吨的干混砂浆厂而言,由于没有运输的时间限制和要求,企业不但可以自主灵活决定生产和调配运输车辆,而且运输车的数量和司机数量也较少,成本相对较低,管理也较容易。

五、 湿拌砂浆的施工问题及要求

在实际施工中,湿拌砂浆的施工工艺更为严苛,需淋水、界面、厚度限制、批荡时间限制、需要后期养护等,施工需要开展人海战术,几乎把所有的问题和质量隐患都抛给了工地,而干混砂浆则用多少取多少、基层无需淋水、可厚层一次性施工、也可薄层施工、不存在尾浆、无需养护,最大程度的提高了施工的效率和质量。

由于湿拌砂浆必须采用减水剂和缓凝剂等外加剂以适应先加水造成的一些问题,也因为这些外加剂本身的特性,造成了湿拌砂浆自身无法克服的材料性能方面的种种弊端,也给施工单位增加了很多额外的工序和麻烦,造成施工成本的上升和施工质量的隐患。

1、因减水剂的使用产生流挂、无法厚层施工、施工速度低、工作量大;

2、 因材料保水率很低又无法做到薄层施工;

3、因缓凝剂的使用和砂含水量及级配的不稳定无法控制工作时间;

4、因过度搅拌带来含气量增加导致强度下降;

5、稠度受搅拌和运输及天气影响很大;

因砂浆品质无法控制导致对基层处理要求很高;

图4

湿拌砂浆生产企业需要反复跟用户强调下述要求,如图4:“尽快上楼”、“注意干裂”、“基层需要淋水处理和界面处理”、“注意抹灰砂浆太厚滑落,需多遍抹灰”、“掌握收水时间”、“不要使用尾浆”、“头遍抹灰后隔天淋水再抹第二遍灰”,“砂浆需保湿养护”,等等。可以看到,湿拌砂浆的施工速度缓慢、工序繁杂,反复施工,多遍抹灰、等待,造成最终施工成本极大上升,质量无法控制。

此外,由于湿拌砂浆送料量大,而砌筑抹灰又具有小而散的特点,所以湿拌砂浆的施工基本上需要依靠“人海战术”或者“频繁送料”, 以砌筑砂浆为例,每平方米砌体使用砂浆约0.064立方米,实际施工中用量更少,一车8方的砂浆,可砌筑砌体125立方米,以200毫米厚墙体为例折合墙体面积为625平方米,因此,需要同时集中大量的人力(约70多人)、物力同时进行施工,这不但增加了组织管理难度和安全风险,而且现在也很难找到这么多人同时在一个工地作业。对于抹灰施工而言,一般工地每栋楼只有约10人抹灰(5个大工5个小工),如果按照人均完成40平米抹灰施工的话,每天的抹灰砂浆用量不超过8方,且需要至少14个小时的“拉锯战”才能完成。这样以来,湿拌砂浆需要天天送料、且要求工地的抹灰工数量稳定,而干混砂浆散装筒仓内的30吨砂浆可满足2.5天的用量,出车频率和运输成本孰高孰低一目了然。

六、湿拌砂浆和干混砂浆的机械化施工比较

湿拌砂浆如果想要采用机械化施工,如图5,相比人工施工方式,额外面临以下问题:

1、为适应泵送及喷涂要求,水泥、粉煤灰、外加剂用量及成本进一步上升;

2、罐车在工地滞留时间超过半天甚至1天、且罐体需要转动以避免材料离析,油耗、人工费用巨大,运输车效率更低、物流成本更高;

3、单次喷涂厚度不超过0.5厘米,无法一次完成2CM抹灰厚度,效率低;

4、9方砂浆输送并喷涂需要完成450平米,至少需要半天,且人工无法同期完成抹灰工作;需靠人海战术,与人工短缺矛盾;

5、输送高度有限,容易堵管,造成施工无法完成或者效率低下;

6、清洗管道需要约0.5-1吨水,造成工地污染;

图5、图6

相比人工施工方式,散装干混砂浆的机械化施工(如图6)则让施工变得异常简单和高效。相比湿拌砂浆而言,具有如下优势:

1、 仅外加剂成本上升;

2、 物流无成本增加;

3、 工地使用简单便捷、全自动化;

4、 输送高度高,无需清洗管道;

5、 单次喷涂厚度达2厘米,砌体无需界面淋水和养护等繁杂工序,降低施工费

6、 降低人工使用到个位数,提高施工速度

七、湿拌砂浆的适用性及结论

湿拌砂浆因其特点,更加适合施工简单、一次性浇筑量大的流动性地坪砂浆的机械施工;因此,湿拌砂浆所涵盖的砂浆品种较为单一,业务范围也非常有限;而干混砂浆却可以涵盖所有墙材所需的薄层、厚层的砌筑和抹灰砂浆,半干性地坪砂浆、流动性地坪砂浆,以及所有的特种砂浆如瓷砖胶、腻子、保温、防水、自流平、灌浆料等等,客户面广、业务范围宽。

综上所述,湿拌砂浆因其在生产环节加水,从产品性能上讲,不适合砌筑抹灰砂浆的特性和施工要求,无法满足新型墙材对砂浆品质的要求,无法满足劳务短缺的施工要求;此外,配方成本高、物流成本高、生产安排无自主权、施工工艺复杂、质量隐患多也是其无法克服的缺陷。

从发展历程看,德国、日本等最早发展预拌砂浆的国家,目前湿拌砂浆的份额不超过预拌砂浆总量的12%,而且基本都是地坪砂浆。中国预拌砂浆行业从1982年诞生的821的腻子起算,已走过32年的发展历程,尤其是在普通砂浆发展初期,即2007年六部局砂浆“禁现”文件出台前,干湿砂浆之争实际上已由市场做出了选择。最先起步的上海、北京、天津无一例外的都是湿拌先行,最终建筑工地和市场还是选择了干混砂浆。

从实际应用的情况看,处于目前施工模式和现有技术条件下,湿拌砂浆相对干拌砂浆会大大增加ZF监管难度、物流成本和施工组织难度,其社会效益、经济效益都低于干混砂浆。

由版主最后编辑: